SOLYSOL

SOLYSOL

OFERTAS

Algunas de las aplicaciones más comunes son:

Del uso cada vez más difundido del Calentamiento por Inducción y del conocimiento que de su aplicación estamos obteniendo, empiezan a debatirse algunas normativas que se basaron en su día en las limitaciones que suponían las técnicas que se podían emplear con los métodos tradicionales.

En cada aplicación se supera una barrera que limitaba la ejecución eficiente de soldaduras y, con ello, aparece la necesidad de comunicar a cualquier empresa involucrada en los tratamientos necesarios para asegurar la calidad de las soldaduras, las ventajas de la utilización del Calentamiento por Inducción tal como hemos desarrollado durante los últimos meses.

El fenómeno de calentamiento de un material metálico mediante la aplicación de corrientes de Eddy de alta frecuencia no es algo novedoso y desde hace décadas se conocen los principios físicos y sus posibles aplicaciones. Existe documentación de aplicación práctica de este principio en los años 20 para endurecimiento de metales en la fabricación de motores.

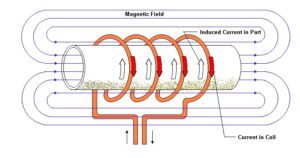

El Calentamiento por Inducción es un método Sin-Contacto que utiliza materiales eléctricos conductores que calientan a los materiales sensibles a este fenómeno que se encuentran dispuestos de forma que la corriente eléctrica inducida sea eficiente en la elevación de la temperatura hasta los niveles deseados. Utilizando alta frecuencia, la corriente alterna en las bobinas del material conductor crea un campo magnético alternado muy rápido. Este campo magnético atraviesa el material que se pretende calentar creando un flujo de corriente (Corrientes de Eddy) en dicho material; el calor se genera debido a la resistencia que opone el material al flujo de la corriente de Eddy (pérdida de I2R).

Figura 1. Representación gráfica del Principio de Generación

de Corrientes Inducidas en un componente.

Más recientemente, con la necesidad de mejorar productividad y costes a la vez que la calidad de los productos, la tecnología ha producido aparatos basados en estos principios redescubiertos para las aplicaciones industriales y domésticas que contribuyen al desarrollo que venimos experimentando hace tiempo. Lo que hace que este método de calentamiento resulte tan efectivo es que, en lugar de utilizar una fuente de energía que calienta el componente desde su superficie exterior, como los métodos más tradicionales, la llama o los elementos de resistencias incandescentes, es el propio componente el que queda en realidad “inducido” al circular por él la corriente electromagnética que se le aplica, con lo que dicho componente se “autocalienta”.

Al exponer el funcionamiento de los equipos de calentamiento basados en el principio físico de la Inducción de Corrientes de Eddy, aún se piensa en los procesos más tradicionales que necesitan del contacto físico de los elementos calientes con los materiales que deben calentarse. Todo lo contrario, las diferencias intrínsecas de ambos procesos son las que suponen las grandes ventajas que en soldadura se obtienen al aplicar este principio de Calentamiento por Inducción.

El equipo básico resulta, hoy, relativamente sencillo. Básicamente se requiere una fuente de corriente alterna de alta frecuencia y elementos de conducción de dicha corriente que puedan ser dispuestos sobre el componente que desee calentarse o tratarse de forma efectiva. Es en este punto donde este proceso, en realidad sencillo, resulta más complicado de usar en la práctica. Una configuración errónea o una elección no adecuada de los elementos que componen el equipo necesario, puede dar como resultado una distribución de temperaturas no deseada y, por lo tanto, un detrimento importante o incluso catastrófico de las propiedades mecánicas o dimensionales del componente que se trate.

Resulta pues, un proceso muy sencillo de utilizar que, como otros, si se utiliza sin el conocimiento necesario de los efectos de las temperaturas en los materiales y sin la experiencia de la configuración más adecuada a cada aplicación, puede resultar en una práctica muy arriesgada.

No obstante, llama la atención, a medida que se van conociendo las ventajas del control exacto de las temperaturas que se obtiene con el calentamiento por inducción, una vez se domina su uso, que, hasta el momento, el uso de técnicas más convencionales, como la llama o la resistencia, también a veces de forma incontrolada, no haya supuesto o al menos no se conozcan los graves efectos que se producen al calentar un material con los importantes gradientes de temperaturas que se obtienen en la sección de los componentes calentados.

En la aplicación industrial, quizá debido a los medios disponibles en cada momento, los usuarios no se escandalizan de las prácticas que serían impensables en las aplicaciones domésticas, aunque los efectos resultan igualmente comparables. A nadie se le ocurriría asar un alimento poniéndolo directamente sobre una llama o bien sobre una resistencia al rojo: su superficie quedaría totalmente abrasada mientras el interior estaría completamente crudo. Si esto es tan obvio, ¿cómo calentamos materiales metálicos, conociendo los efectos que las temperaturas y tratamientos térmicos causan en sus estructuras metalográficas y por consiguiente en sus propiedades, usando técnicas que nunca usaríamos con un alimento?.

Una posible forma de clasificación de los equipos para calentamiento por inducción es según la temperatura que desee alcanzarse en los componentes a calentar y, por tanto, en el tipo de tratamiento térmico que se realiza. Así, podemos tener:

Equipos para Precalentamiento:

Equipos para Tratamiento Térmico:

|

|||||

|

|||||

|

|||||

Un equipo completo puede programarse para hacer varios tipos de trabajos:

Programar una temperatura objetivo y un tiempo de mantenimiento.

Programar la temperatura de deshidrogenado, el tiempo de mantenimiento, la temperatura y velocidad de enfriamiento en grados/hr.

Programar la rampa de subida de temperatura en grados/hr

La temperatura de tratamiento y tiempo de mantenimiento

(para el enfriamiento, si no se programa de otra forma, el equipo usará automáticamente la misma rampa)

Para programación de tratamientos diferentes de los anteriores: descongelación de tuberías, tratamientos experimentales, etc.

Nota: el equipo puede programarse y controlarse bien en °C o en °F

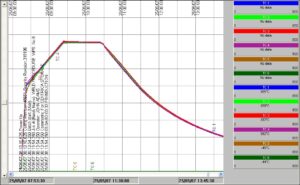

Fig. 4. Ejemplo de tratamiento mostrando las variaciones de temperatura indicadas por 4 termopares durante varias horas de trabajo. Resulta prácticamente imposible conseguir gráficos tan iguales de cada termopar en diferentes posiciones de un componente con técnicas tradicionales.

Clamp para componentes en rotación

El hecho de que el calentamiento por inducción no requiera contacto de los elementos calentadores con el componente que se calienta, permite diseñar configuraciones para que la transmisión de las corrientes de inducción se realice en componentes en movimiento. La aplicación más habitual y útil en la fabricación de componentes metálicos de naturaleza cilíndrica, como virolas o tubería, que pueden calentarse a medida que la soldadura de las juntas se realiza en las posiciones más favorables.

– Clamp rotacional Patentado por RHS para precalentamiento por Inducción.

|

|

– Clamp rotacional Patentado por RHS para precalentamiento por Inducción.

|

Clamps de rápida configuración para juntas y aplicaciones repetitivas

Para optimizar la colocación de los elementos de transmisión de energía electromagnética, en casos en que los componentes que deben calentarse tengan geometrías repetitivas, la fabricación de clamps adaptados especialmente a dichas configuraciones supone grandes ventajas que resultan obvias. Los ejemplos típicos son los clamps preparados para un cierto diámetro de tubería, con mayor o menor número de vueltas para diferente concentración de campo electromagnético y por lo tanto, para variación de efectividad de calentamiento, según el caso.

La colocación de estos clamps, de forma rápida y limpia permite en el primer ejemplo que se muestra en la figura anterior, calentar una junta de tubería de 1220 mm de diámetro y 25 mm de espesor de pared, a 120ºC en tan solo ocho minutos ¡!.

Ventajas

Los beneficios clave que se obtienen de forma inmediata frente a los métodos de calentamiento tradicionales como Llama o Resistencia Eléctrica son:

|

Adicionalmente, los equipos desarrollados incorporan las tecnologías de comunicación más actuales que permiten el almacenamiento preciso de todos los datos relativos al tratamiento térmico que se realiza a largo del tiempo o en períodos determinados con dichos equipos.

Mediante esta técnica, se realizan tratamientos en cualquier lugar y componente, independientemente de su tamaño, diseño o forma, desde precalentamientos y mantenimiento uniforme de la temperatura entrepasadas, hasta post-tratamientos térmicos de deshidrogenación o incluso de hasta 815ºC, con perfecto control de las rampas de subida y bajada o el mantenimiento de la temperaturas especificadas en los códigos y normas más estrictos.

Las variaciones de temperatura son perfectas y rápidamente controladas, con lo que se puede alcanzar una temperatura diferente en un brevísimo espacio de tiempo o bien programar una variación de temperatura lenta y estable, según lo que se precise en cada momento.

Homogeneidad de Mapa Térmico (Thermal Imaging)

La imágenes obtenidas en la elaboración de un mapa térmico muestran claramente la focalización del calor y su distribución homogénea y uniforme en el área de trabajo resultando en una mayor calidad de soldadura.

| – Imagen de un PWHT con termopares colocados en interior y exterior y en diferentes posiciones de la circunferencia, de una junta de virola de 3.5 m de diámetro y espesor de pared de 95 mm |  |

| – Soldador manual soldando una pieza de 4 m de diámetro, 95 mm de espesor de pared, mientras su temperatura de precalentamiento se mantiene uniforme a 175ºC. El soldador puede incluso apoyarse en los cables de calentamiento para mantener su pulso: “¡Por fin, alguien piensa en nosotros!” |  |

| – La configuración puede adaptarse a diferentes geometrías de componentes: tubos, codos, válvulas, vigas, juntas variadas,… |  |

Seguridad: